Lasset die Spiele beginnen

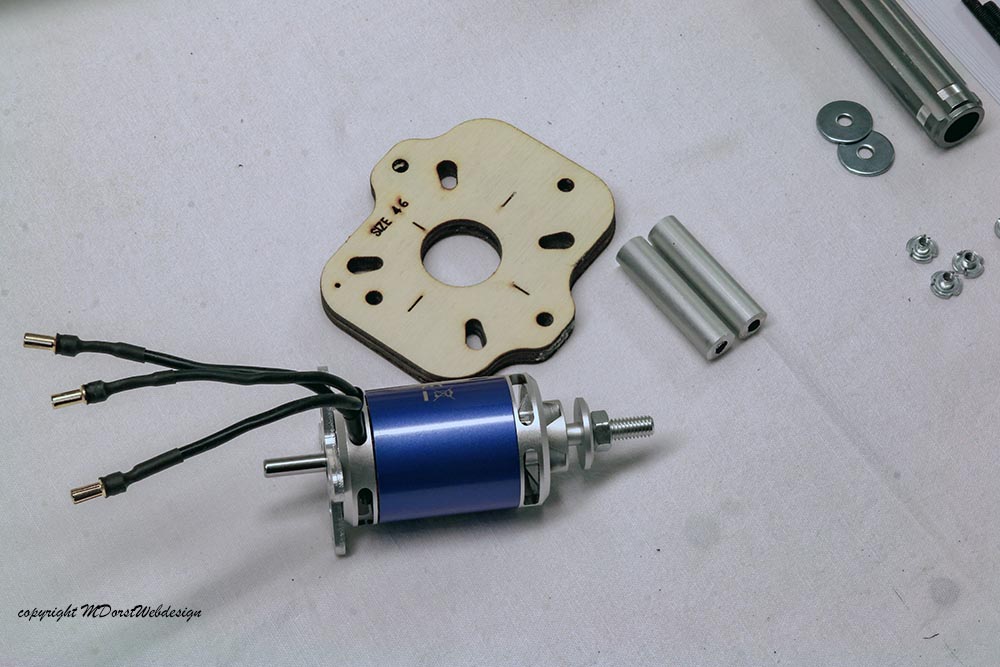

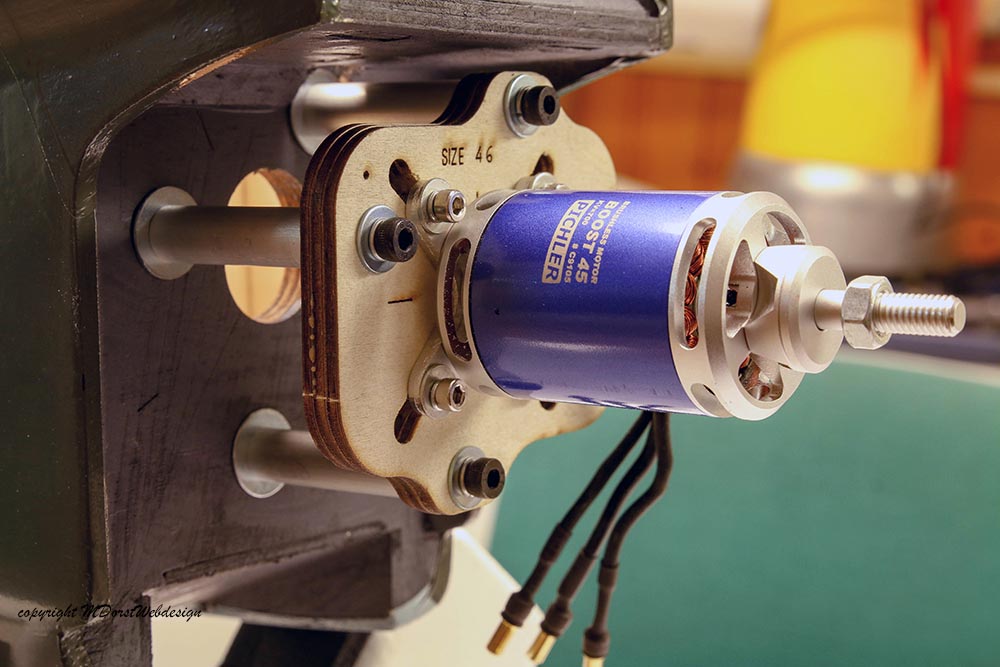

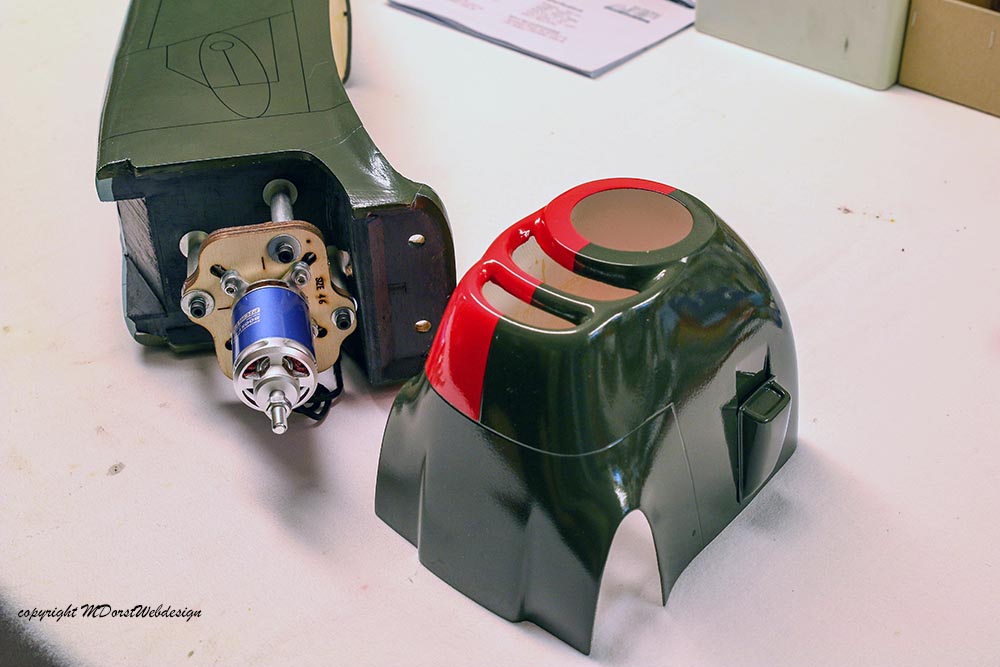

Begonnen habe ich mit den Antriebssträngen. Die notwendigen Materialien liegen alle fein säuberlich verpackt in Tütchen bereit. Wie erwähnt, sind alle Großbauteile in eine Art Schaumstoff-Flies verpackt. Zum Schutz der Bauteile habe ich diese eingepackt gelassen und nur die Baustelle freigelegt; so lassen sich Schäden an der empfindlichen Oberfläche vermeiden. Die Antriebseinheiten, also die Boost-Motoren nebst programmierbaren Reglern, sind schnell montiert und an die Rumpfausleger angepasst. Leider sind die beiliegenden Abstandshülsen rund 5mm zu kurz. Hier muss man mit Unterlegscheiben nacharbeiten bis alles passt. Das Holz des Motorspants ist sehr weich, für mein Empfinden zu weich. Die Einschlagmuttern fressen sich tief ins Holz, auch drücken sich die Abstandshalter tief ein. Große dünne Unterlegscheiben lösen das Problem dauerhaft. Die rückseitigen winzigen Einschlagmuttern habe ich gleich entsorgt und stattdessen eine dünne GfK-Platte rückseitig aufgeklebt und den Motor mit Stoppmuttern gesichert verschraubt. Jetzt ist die Einheit dauerhaft stabil. Die langen Zuleitungskabel zu den Akkus sind konstruktionsbedingt. Besser wäre natürlich Motor-Regler-Antriebsakku möglichst nahe beieinander zu haben, das funktioniert aber aus Schwerpunktgründen nicht. Nach der reinen Lehre müssten Stützkondensatoren verbaut werden, um eben unerwünschte Nebenwirkungen durch die überlange Akkuzuleitung auszumerzen. Es gibt zu diesem Themenfeld epische Diskussionen im WWW und nahezu schon „Glaubenskriege“. Ich glaube, dass der Hersteller und Importeur Pichler weiß was er tut und habe keine Stützkondensatoren verbaut. Um es vorweg zu nehmen, das Ganze funktioniert erwartungsgemäß problemlos.

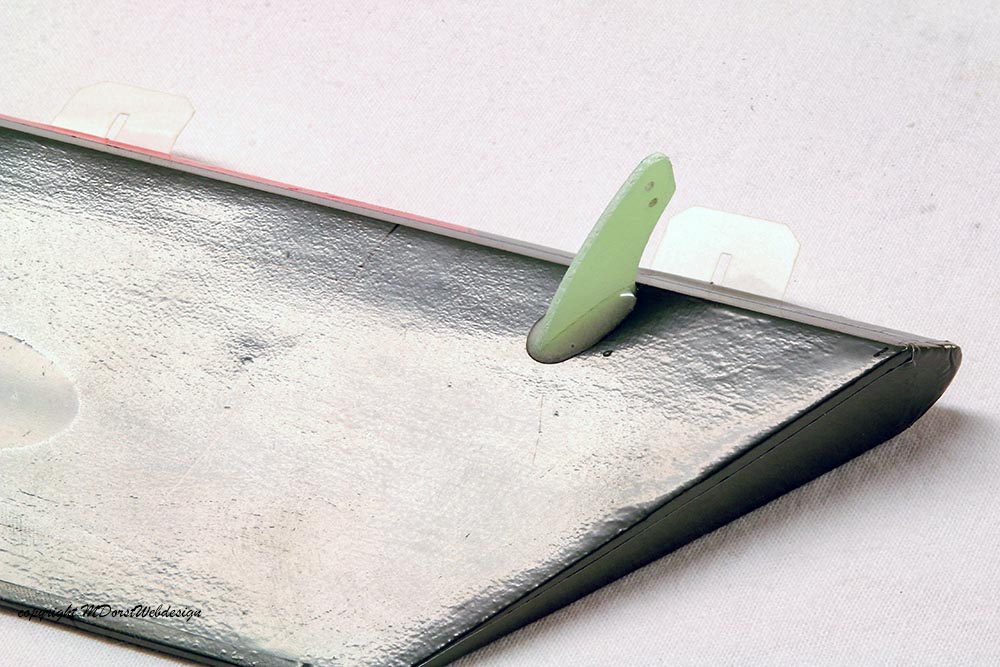

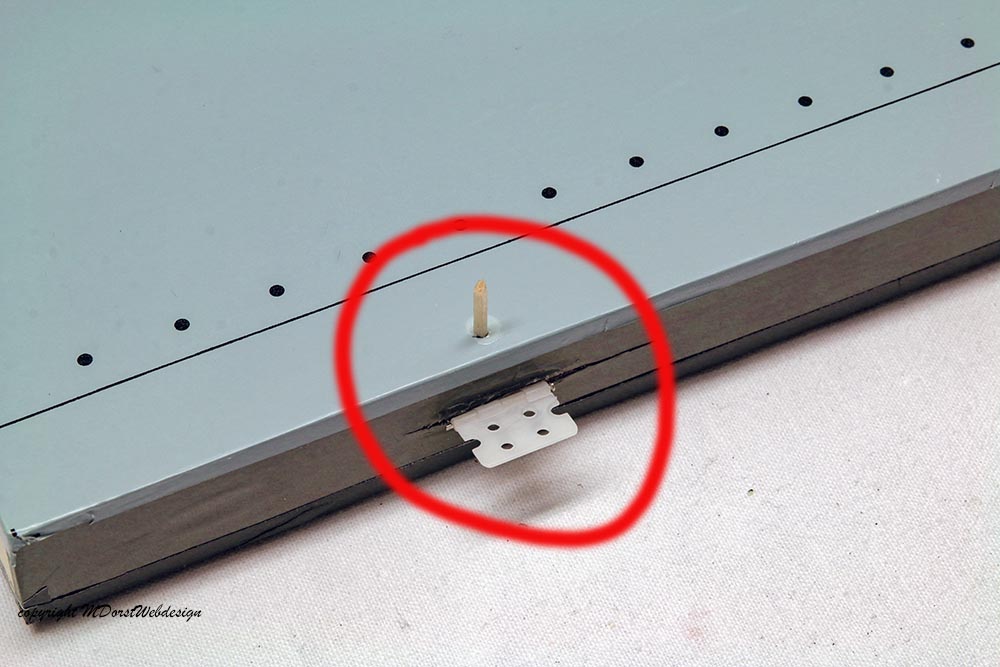

Weiter ging es mit den Seitenrudern – beide Ruder erhalten schöne GfK-Ruderhörner eingeharzt. Das gefällt, endlich mal nicht die billigen Schraub-Ruderhörner! Die Ruder selbst werden mit Vlies-Scharnieren angeschlagen. Ich höre immer wieder, dass die Dinger „Schrott“ sind. Ich kann das nicht bestätigen. Ordentlich verarbeitet sind die Vliesscharniere nahezu unkaputtbar. Oft sind es Montagefehler, die für Frust sorgen. Bei den Vliesscharnieren ist darauf zu achten, dass der Schlitz richtig liegt. Durch diesen Schlitz „zieht“ sich der Sekundenkleber durch Kapillarwirkung in das Ruder und verbindet das Vlies-Scharnier bombenfest mit dem Ruder. Den Sekundenkleber bringt man am besten mit einer Metall-Kanüle ein. Diese kann man sich bei der Apotheke ums Eck beschaffen und diese passt auch prima auf die handelsüblichen Sekundenkleberflaschen. Ist die Kanüle verstopft, kann man diese ganz leicht mit einem Feuerzeug wieder freibrennen.

Die Seitenruder sind in minutenschnelle angeschlagen und man kann sich dem Servoeinbau widmen.

ACHTUNG – in einen Rumpfausleger muss vorher noch das Verlängerungskabel für das Höhenruder eingezogen werden. Hierfür liegt auch ein Faden bereit. Das Einziehen des Kabels wird dadurch zum Kinderspiel. Bitte aber auch daran denken, das Kabelende am Seitenleitwerk gut gegen Zurückrutschen zu sichern, sonst sind nicht jugendfreie Flüche vorprogrammiert.

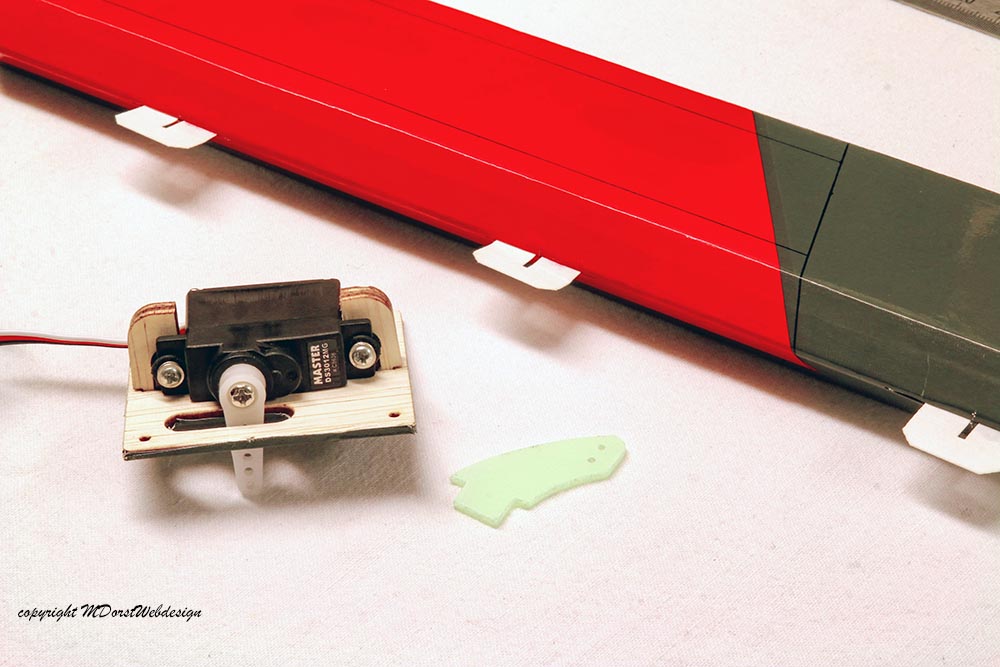

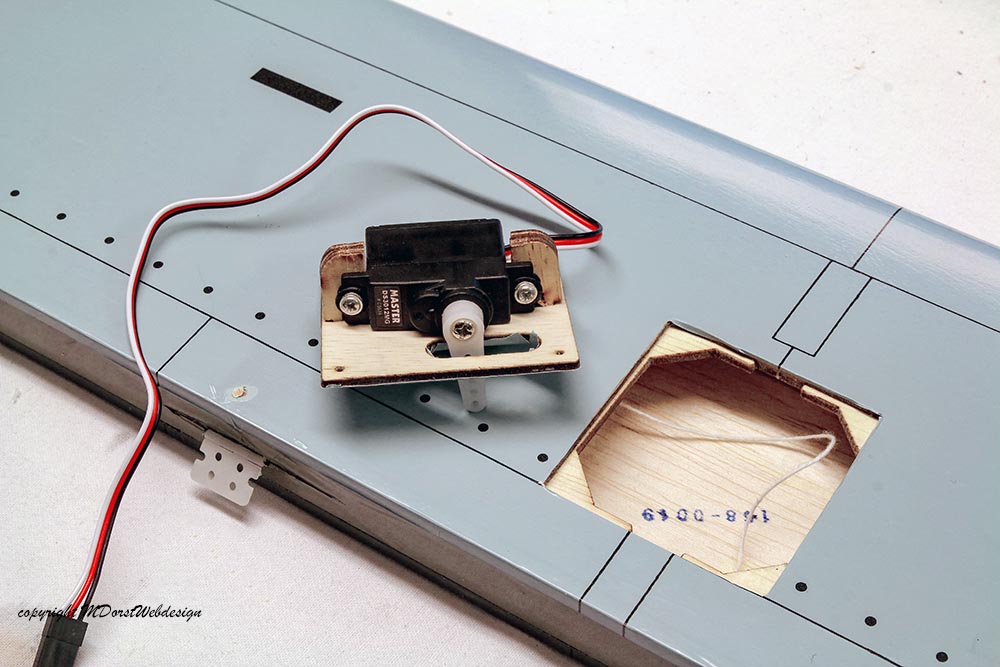

Die Servodeckel für die Seitenruderanlenkungen sind schon für die Montage der Servos vorbereitet. Die Öffnungen für die Abtriebshebel sind fein säuberlich mit einem Skalpell zu öffnen, die Servos einschrauben und schon wieder ist ein Bauabschnitt abgehakt. Hier ist es natürlich ein klarer Vorteil, wenn man auch die empfohlenen Servos nutzt. Dadurch ist null-komma-null Nacharbeit notwendig.

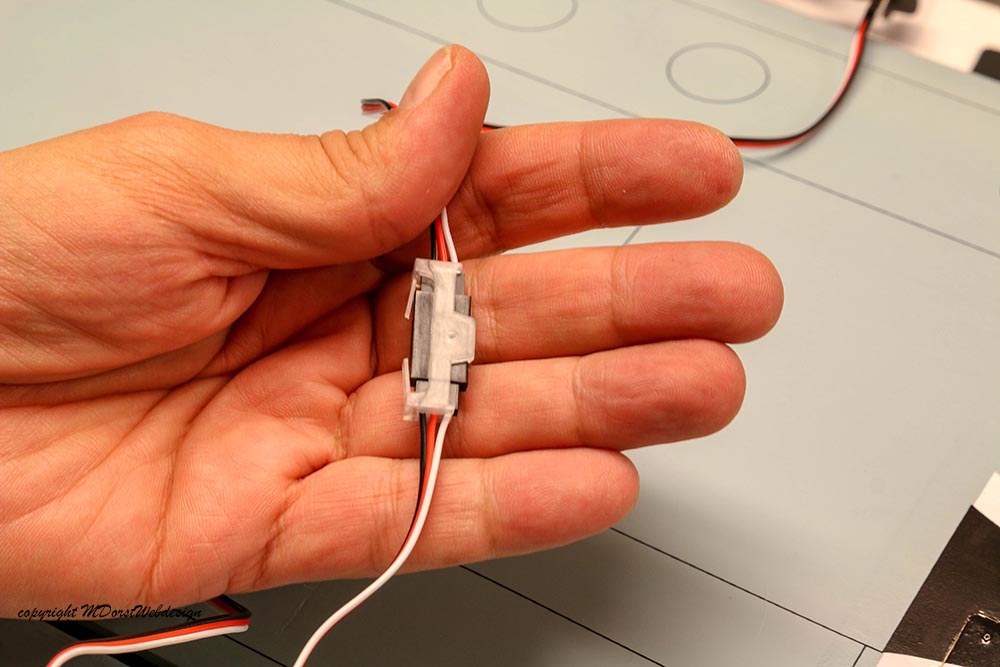

Die Servos werden mit Verlängerungskabeln bestückt und die Trennstelle mit den bekannten Pichlers-Klipsen gegen unbeabsichtigtes Trennen gesichert.

Danach wird die ganze Einheit in den Rumpfausleger eingeschraubt. Dabei sollte man darauf achten, dass das Servo schon auf Mittelstellung programmiert ist. Die Servoeinheit wird mit kleinen Schrauben in den Rumpfausleger verschraubt; allzu oft sollte man da nicht dran müssen, denn auch hier ist das Holz sehr weich und irgendwann greifen die Schrauben nicht mehr. Ich bohre prinzipiell mit einem 1,5mm-Bohrer vor, härte das Bohrloch mit dünnem Sekundenkleber aus und drehe erst dann die Schraube ins Holz. Das verleiht Festigkeit.

Die Ruder sollen mit klassischem 2mm-Rudergestängen an Gabelköpfen und Z-Kröpfungen angelenkt werden. Das mag sicher gehen, ist aber nicht mein Ding. Ich habe es gerne spielfrei und in schön. So habe ich die Anlenkung am Ruder und Servoabtriebshebel mit kleinen Kugelköpfen gelöst. Sitzt perfekt, die Anlenkung ist spielfrei und kraftschlüssig und der Optik ist es auch noch zuträglich. Die außenliegenden Rudergestänge habe ich noch mit Revell-Oliv angepinselt, so sind diese fast unsichtbar. Es sind eben die Kleinigkeiten …..

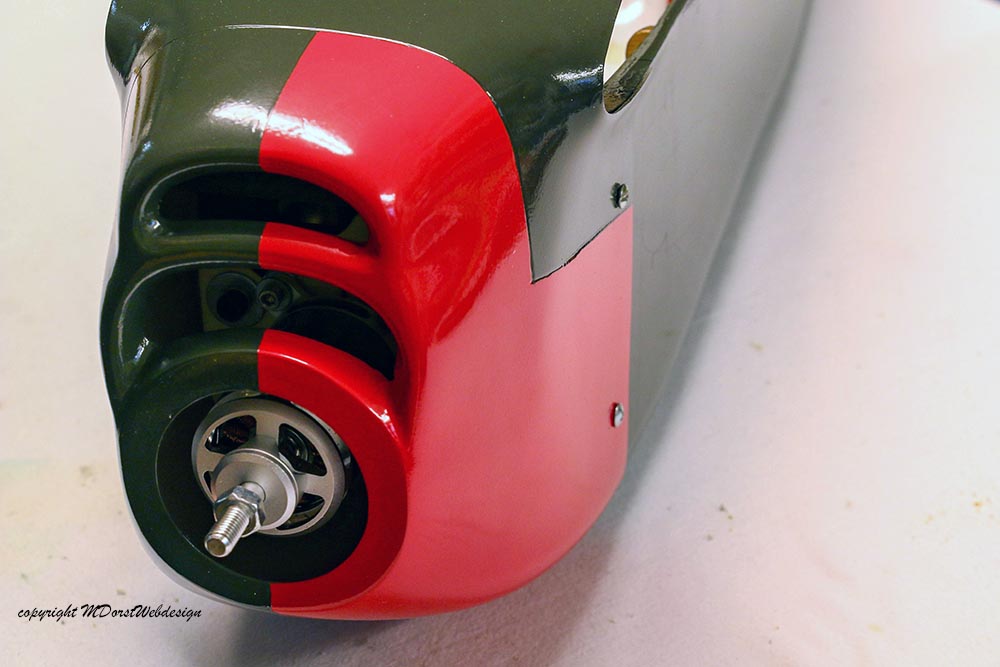

Zu guter Letzt wird die GfK-Motorhaube zur Probe angepasst. Hier ist beim Flächenanschluss etwas Nacharbeit notwendig. Aber mit Rundfeile und Schmirgelpapier ist diese „Hürde“ schnell genommen und die Haube sitzt perfekt.

Das Höhenleitwerk wird zwischen die Tailbooms geschraubt. Die Passung ist fantastisch, auch wenn das Anschließen des Servokabels etwas fummelig ist.

Auch hier, alles ist perfekt vorbereitet, der Faden zum Einziehen des Servokabels liegt bereit, das Servo ist schnell im vorbereiteten Rahmen montiert. Das Ruderblatt habe ich dieses Mal mit Kunststoffscharnieren angeschlagen und mit Zahnstochern gesichert. Der Aufwand ist ähnlich wie mit den beigelegten Vlies-Scharnieren, gefühlt ist die ganze Mimik aber mit Kunststoffscharnieren leichtgängiger. Haken dran!

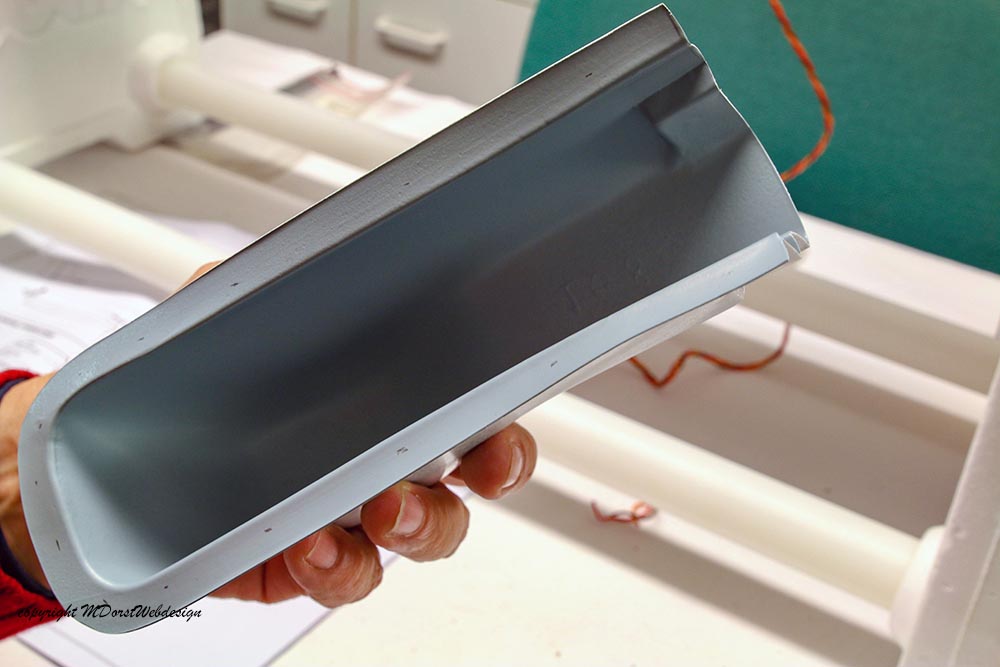

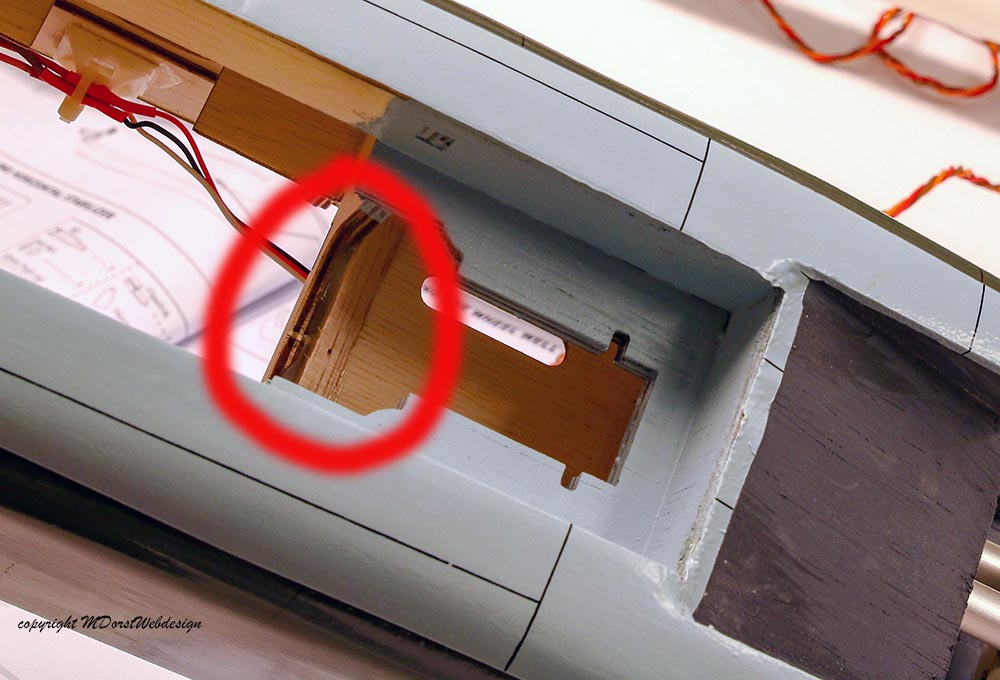

Jetzt gilt es, die Fahrwerksschächte freizulegen. Ich habe hierzu die Folie erst grob ausgeschnitten und im Nachgang fein säuberlich mit einem scharfen Skalpell direkt an der Kante nachgearbeitet. Skalpelle gibt es im Medizinbedarf für kleines Geld. Ein Cuttermesser ist oft nicht scharf genug und dann kann die Folie reißen - unschön und bisweilen irreparabel. In die freigelegten Fahrwerkschächte sind nun die beigelegten ABS-Verkleidungen einzuarbeiten. Die ABS-Teile haben etwas Übermaß und müssen angepasst werden. Die Teile sehen beängstigend verzogen aus, aber das hat seinen Grund! Zugeschnitten und angepasst passen die Schalen perfekt, also nicht mit Warmwasser oder Fön versuchen zu richten, das gehört so. Passung also perfekt, Material eher viel zu dünn. Das dünne ABS neigt beim Bearbeiten an der Knickkante zum Brechen. Nahezu unvermeidbar – leider. Die Klebekanten habe ich mit geringer Menge dickflüssigem Sekundenkleber benetzt und in den Fahrwerkschacht eingeklebt. Schöner, wenn auch preistreibender wären hier GfK-Formteile gewesen. Was bei den Hauptfahrwerken noch einfach ging, wird später beim Bugfahrwerk zur Zitterpartie.

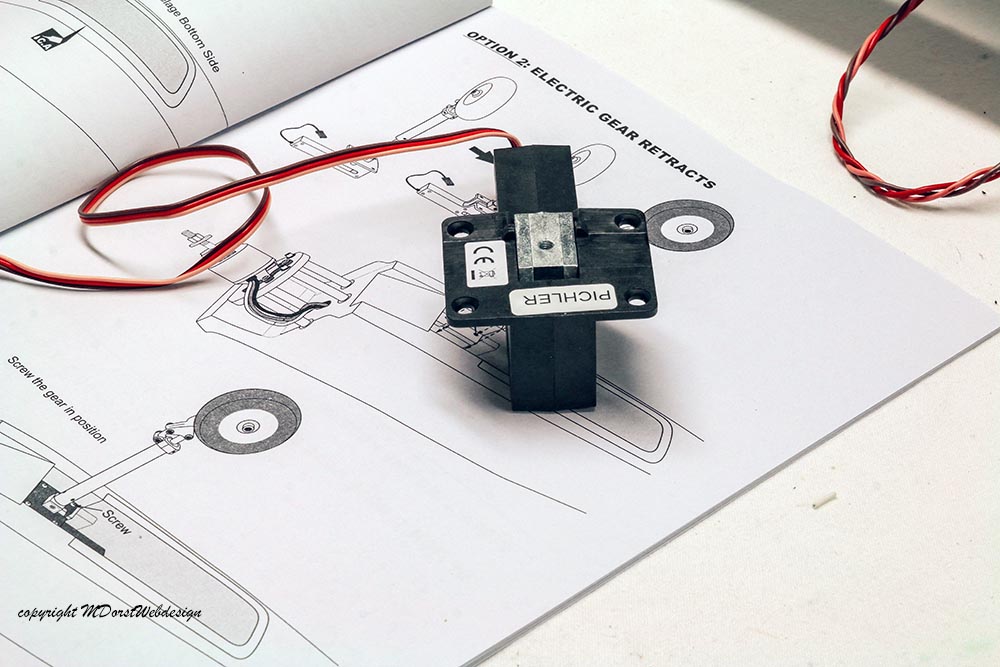

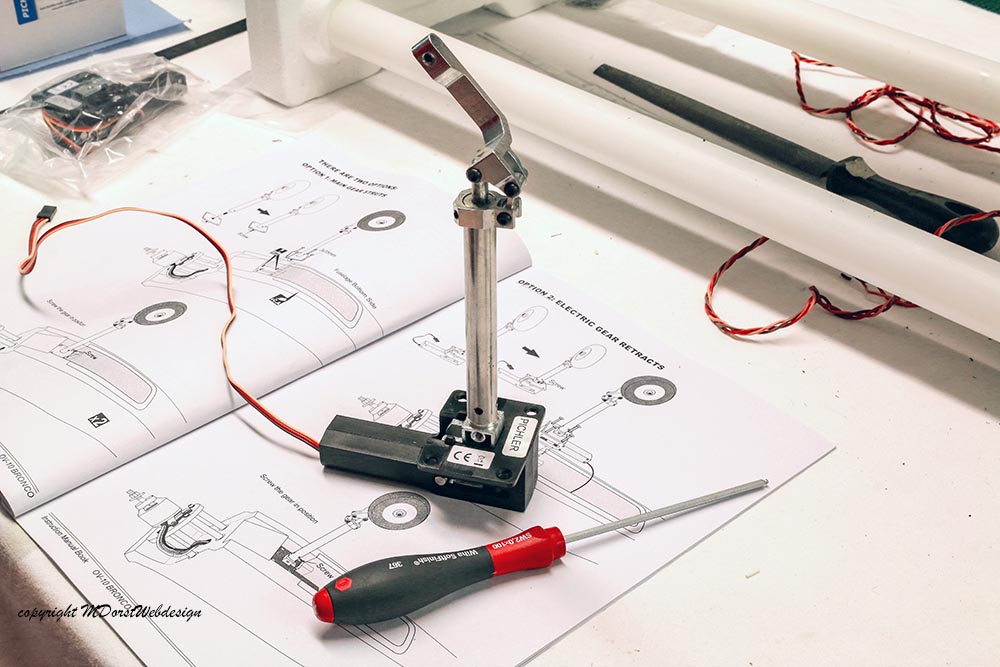

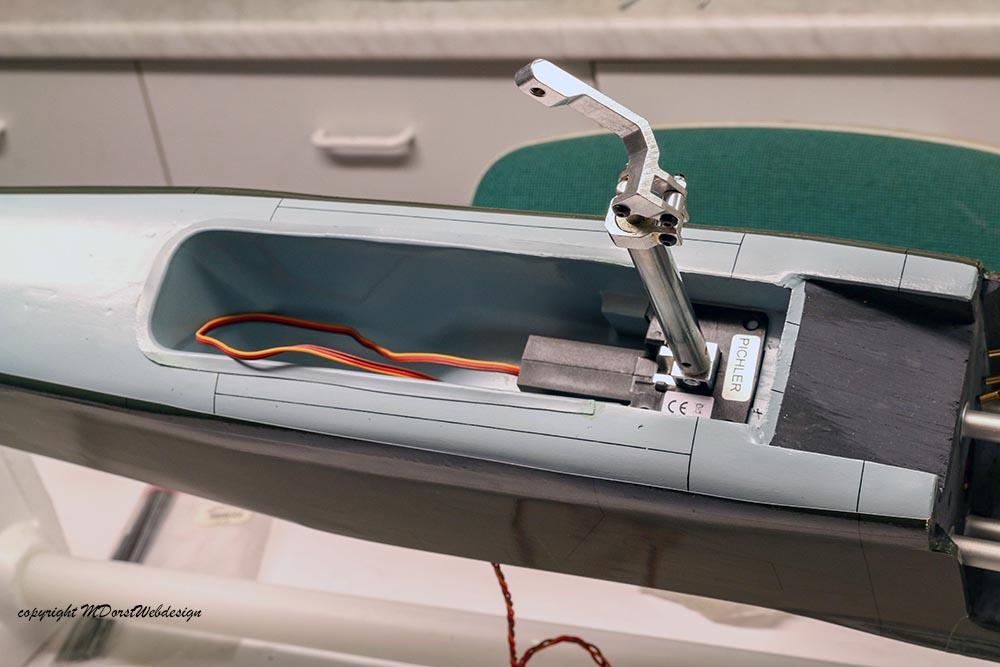

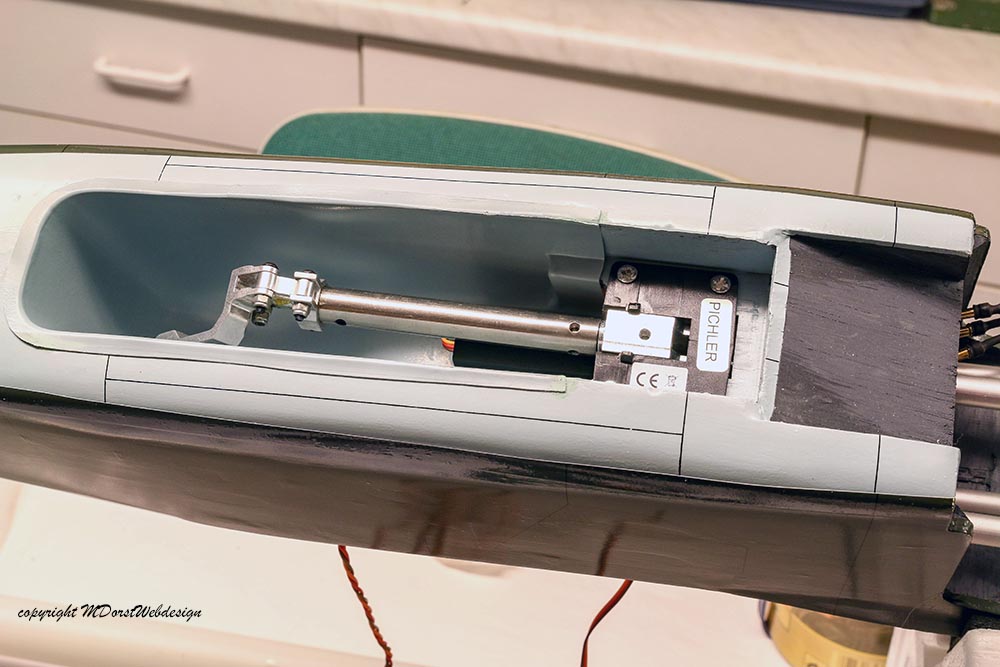

Die Fahrwerke sind elektrisch ausgelegt und machen einen wirklich guten und wertigen Eindruck. Die Fahrwerksbeine passen perfekt auf die Mimik, so sollte es sein. Prinzipiell tausche ich die beiliegenden Madenschrauben gegen hochwertigeres und festeres Material aus. Schnell sind die Inbus „verknaddelt“ und nichts geht mehr. Auch arbeite ich prinzipiell die Phasen nach um eine korrekt sitzendes Fahrwerksbein zu garantieren. Der anschließende Fahrwerkstest zaubert ein Lächeln ins Gesicht. Das Fahrwerk fährt schön langsam und ohne Ruckeln ein. Klasse. Haken dran!

Fast; die beigelegten Räder sind eine Spur zu groß und blockieren am Fahrwerksbügel. Die Räder sind aber schnell auf eine Bohrmaschine aufgespannt und können so bei kleiner Drehzahl gut abgeschliffen werden. Ja, das gab eine Riesensauerei, aber auch das ist Modellbau.

Mit diesen Bauschritten waren die Arbeiten an den Rumpfauslegern fertiggestellt.